その手に、世界ナンバーワン。東海精機のシゴト

世界シェアナンバーワンのものづくりは、社内の全部門が力を合わせて成し遂げられること。

それぞれ受け持ちや専門分野は異なりますが、世界中の自動車に安全と快適を届けている誇りと責任感は共通しています。

その中から、代表的な3部門を紹介します。

それぞれ受け持ちや専門分野は異なりますが、世界中の自動車に安全と快適を届けている誇りと責任感は共通しています。

その中から、代表的な3部門を紹介します。

金型グループ(設計・製作)

ダイカスト型の設計から製作までを担当しています。お客様から受け取った製品の図面を3次元化し、さらに反転した“型”を製作します。現在ではCAD/CAMを使っていますが、昔は図面から形が想像できる卓越したセンスが求められる仕事でした。製品の善しあしの8割は、金型の出来で決まると言われます。ひとつの金型から生まれる製品は、何千、何万ですから、絶対にミスの許されない、でもヤリガイの大きい職場です。

この仕事の社員を見る

この仕事の社員を見る

鋳造技術グループ

金型を作るのは金型設計ですが、その金型に融けたアルミを流して型を取り、初めて製品が生まれます。均一な製品を生み出すためには、複雑な形をした金型にどうアルミを流すかが最重要課題。約0.3秒という短時間の中で、どのように溶けたアルミを流し込むか、型そのものをダイカストマシンにどのように配置し、動作させるかを検討するのが鋳造技術グループです。センスとノウハウが重要なので、最初は不良品のチェックや解析をこなしながら、経験を積んでいく職場です。

この仕事の社員を見る

この仕事の社員を見る

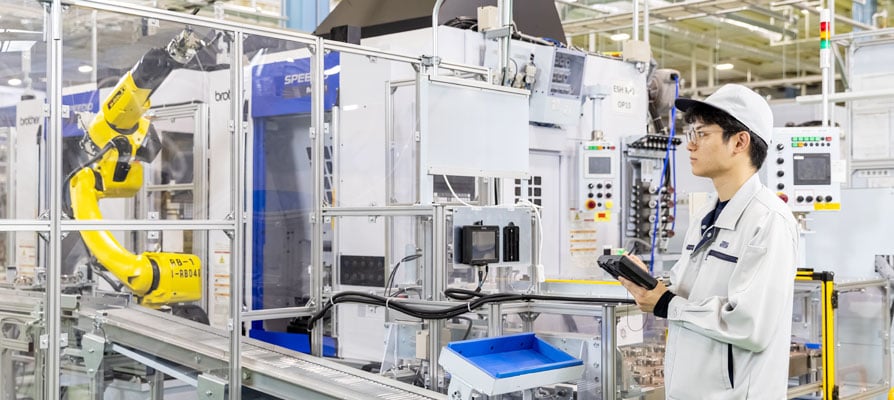

生産技術グループ

鋳造された製品の多くは、ネジ穴などの追加工を受けて完成部品になります。その加工設備を準備するのが生産技術グループです。プロジェクト期間は2ヶ月から最長で半年くらいまで、担当者も1人から5人以上と規模はさまざまですが、目標コストをにらみつつ、頭に描いた青写真を目指して設備を調達、ラインをレイアウトしていく作業は、まさに工場を作る仕事。試運転を終え、稼働を始めたラインを見るのは最大級の喜びです。

この仕事の社員を見る

この仕事の社員を見る

製造グループ

製造グループでは、溶けたアルミを金型に流し込み、自動車部品の元となる製品を製造しています。鋳造からバリ取りまでの一連の工程を担い、バリ取り後は検査を経て後工程へと製品を送り出します。当社で製造しているコンプレッサー関連部品やハイブリッド車用部品は、高い気密性・水密性や精度が求められる製品が多く、わずかな不具合が重大なトラブルにつながるため、品質には特に厳しく目を光らせています。

この仕事の社員を見る

この仕事の社員を見る

検査グループ

検査グループの主な役割は、加工された製品に不良がないかを確認し、品質を保証すること。社内で鋳造・加工を終えた製品を直接手に取り、キズや欠けがないか、寸法に問題がないかなどを、目視やスケール測定で丁寧にチェックします。場合によっては数ミクロン単位での検査を行うこともあり、測定に関する専門知識も不可欠。東海精機では製品ごとに資格を定め、試験にパスした検査員のみが担当することで、高い品質を保っています。

この仕事の社員を見る

この仕事の社員を見る